Jumeaux Numériques Systémiques : comment commencer

Avant propos

Cet article prend la suite de https://blog.octo.com/jumeaux-numeriques-systemiques--modelisation-des-processus-industriels-et-des-activites (*)

Il y a été introduit le concept de jumeau numérique systémique (JNS) industriel, qui intègre les différentes dimensions (équipement, pièce, outil, compétence, …) en interactions lors d'activités.

Ce concept peut susciter des craintes légitimes liées à une complexité supposée. En effet, pour la plupart des clients industriels d'Octo, si l'intérêt d'une modélisation à l'échelle via des jumeaux numérique ne fait plus débat, la crainte d'un tunnel de développement sans fin demeure.

L’objectif, ici, est de proposer une approche frugale et rapide pour dédramatiser le niveau de difficulté que représente le déploiement et le paramétrage d’un JNS.

(*) Les définitions d’état, de dimension, d’activité et de transition ainsi que leurs règles y ont été introduites

La numérotation des figures est absolue et complète les précédentes

Idem pour la numérotation des références

Les figures sont visibles en haute résolution en cliquant dessus

Introduction

- 1492, Christophe Colomb traverse la Mare Oceanum en trois semaines et accoste en Asie, à Zipangu, l’actuel Japon. Il en est persuadé, seule l’immensité marine sépare l’Europe de l’Asie.

- 1503, Amerigo Vespucci rédige le texte Mundus Novus. Il affirme que les terres qu’il a visité lors de ses voyages de 1502 et 1502 appartiennent à un continent distinct de l’Asie. Le Nouveau Monde est né.

- 1507, Martin Waldseemüller, obscur géographe doué en dessin, unifie en une carte les découvertes du nord au sud de ce nouveau continent. Accompagnée des textes de Vespucci délayés dans une mousse verbeuse dithyrambique, ses publications rencontrent un succès immense et sont reprises par tous. Le continent America a trouvé son nom.

- 1550, Bartolomé de Las Casas réhabilite Christophe Colomb comme découvreur de l’Amérique, mais c’est trop tard : America est entré dans les us. Le statut d’Amerigo Vespucci passe alors de héros à escroc, mais, entre quatre planches, il ne le prend pas mal.

- 1941, dans Amerigo: A Comedy of Errors in History, Stefan Zweig décrit Amerigo pour ce qu’il fut : un participant lambda aux expéditions du début XVIème, qui savait écrire et n’a rien revendiqué.

La morale de cette histoire de l’histoire, c’est que la constitution du Jumeau Cartographié du monde ne fut pas un long fleuve tranquille. En entrée, la comédie des erreurs s’est nourrie d'observations inspirant une théorie aux antipodes du réel et, au dessert, d’enthousiasme pour les belles histoires.

Instruit des erreurs de ceux qui nous ont précédés, comment structurer le jumeau virtuel d’un espace à n dimensions ?

Plusieurs approches ont été développées pour modéliser les activités industrielles. Après leur passage en revue, nous allons mettre en œuvre la plus efficiente par rapport à l'objectif systémique recherché et dérouler son application jusqu’aux services rendus à l’utilisateur.

Stratégies de modélisation

Top Down

Le Lean trouve son origine dans le Toyota Production System, développé au Japon entre 1948 et le milieu des années 1970 par Taiichi Ohno et Eiji Toyoda, dans un contexte de reconstruction d’après‑guerre et de fortes contraintes de ressources. Le Lean part d’une vision stratégique de valeur client, se décline en flux organisationnels, se structure par des principes de pilotage, et s’incarne au quotidien par des standards et le kaizen terrain.

C’est une approche Top Down à l’échelle de l'usine qui part d’un niveau stratégique, puis traite les problèmes (muda) en optimisant les flux de valeurs sur le temps long à travers les niveaux organisationnel, tactique et opérationnels. À la différence du Lean, la modélisation systémique Top Down ne se focalise pas uniquement sur les flux de valeur mais ambitionne de prendre en compte l’intégralité des interactions avec les activités non productives qui sont hors des flux de valeur. À l’échelle de l’usine, la masse de travail à accomplir avant l’obtention de valeur crée un effet tunnel susceptible de décourager les investisseurs.

Bottom Up

Les cartes de contrôle sont inventées en 1924 par Walter A. Shewhart aux Bell Laboratories, avec l’objectif révolutionnaire de surveiller un procédé pendant sa production et non plus uniquement par inspection finale. Après la Seconde Guerre mondiale, W. Edwards Deming diffuse largement ces principes au Japon, où ils deviennent un pilier du Statistical Process Control (SPC) et du Fault Detection and Classification (FDC). SPC et FDC travaillent au plus proche de la matière, en temps réel à l’échelle de l’équipement.

En s’inspirant du SPC, le principe de modélisation Bottom Up part du plus bas niveau, au plus proche de la matière. Dans une perspective de jumeau numérique systémique, le défaut de telles approches, en descendant à une hiérarchie trop micro, est de se focaliser sur un trop grand nombre de détails. Le prise en compte de modélisations physiques complexes qu’il faudra assembler à mesure que l’on montera la hiérarchie ouvre la porte à un modèle universel, mais vaste et lourd à maintenir.

Middle Out

Le Total Quality Management (TQM) émerge dans les années 1950, à partir des travaux de W. Edwards Deming, Joseph Juran et Armand Feigenbaum, initialement appliqués au Japon d’après‑guerre pour reconstruire une industrie compétitive fondée sur la qualité plutôt que sur l’inspection finale. Au niveau opérationnel, le TQM s’incarne par l’implication de tous les employés, et l’intégration à chaque unité de production d’activités de qualité au plus près des activités productives.

La modélisation Middle Out, à l’échelle de l’unité, îlot ou équipe, reprend ce principe d’association des activités, en l’étendant aux activités de maintenance et de logistique. Elle est conçue à l’échelle du temps des activités, à un niveau suffisamment bas pour s’alimenter du terrain et suffisamment élevé pour intégrer systématiquement les activités. Trait d’union entre les approches Top Down et Bottom Up, elle permet de remonter les informations agrégées au niveau Lean stratégique ou, vers le bas, de contextualiser une approche SPC ou FDC.

Focalisée à un niveau intermédiaire entre l’usine et la transformation physique, c'est cette approche de structuration d’un JNS qui est privilégiée dans la suite de cet article.

Pour échapper au piège de la complexité, elle se restreint à un nombre très limité d’objets : État, Événement et Dimension essentiellement.

Débuter simplement

Dans cet article, l’unité est définie en prenant pour base une activité productive qui transforme la matière, soutenue par plusieurs types d’activités non-productives, principalement de logistique, de maintenance ou de qualité. À cette échelle, le nombre d’activités et de dimensions interagissant reste gérable. Comme nous allons le voir, cette approche offre un retour de valeur par de nombreux cas d’usages rapidement disponibles.

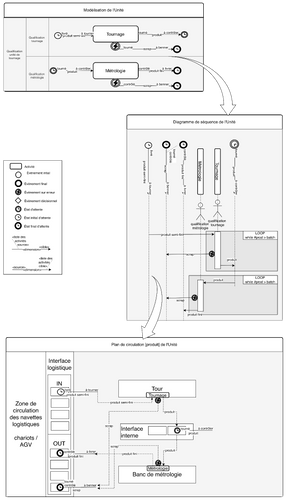

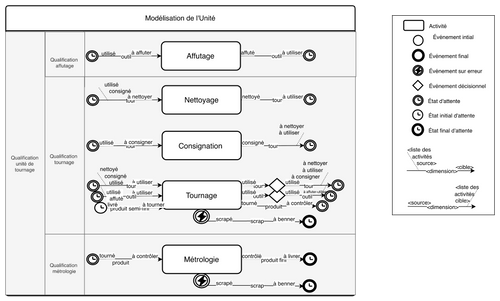

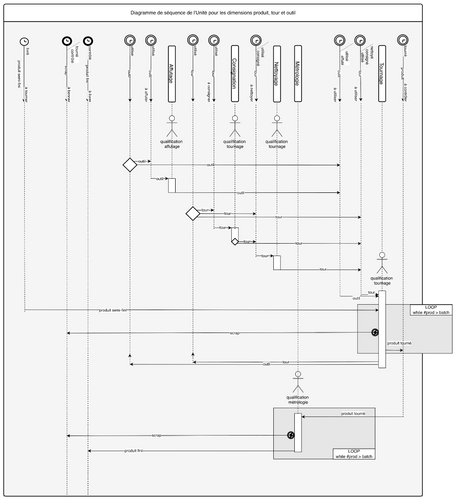

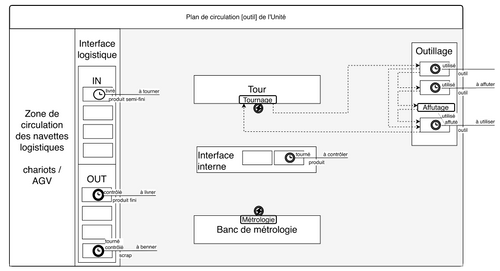

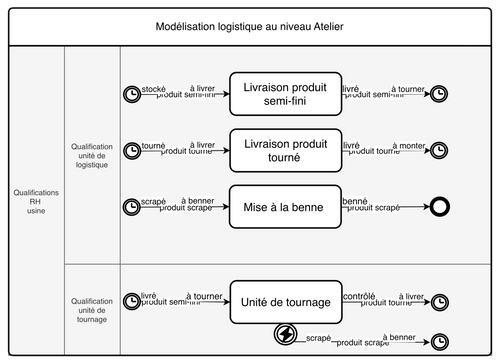

Pour établir le lien entre la modélisation abstraite et le terrain, Fig_12 reprend et simplifie celle de l’unité de tournage de Fig_9. Cet exemple volontairement simple n’intègre que deux activités Tournage et Métrologie. La modélisation est complétée avec deux représentations complémentaires: un diagramme de séquence et un plan de circulation des produits.

Le diagramme de séquence représente la circulation des dimensions d’un état à l’autre. En colonne figurent les 2 états d’activité et les 4 états de transition. Son déroulement chronologique suit les dimensions qui changent d’état via les flèches horizontales. Dans le cas présent, les dimensions correspondent uniquement au produit sous 4 formes (semi-fini, produit, fini, scrap). On note également les zones grises correspondant aux activités, labellisées par le nombre d'instances répétées en fonction de la taille de lots planifiée (ici batch représente le nombre d’itérations de boucle).

Le plan de circulation décrit les mêmes séquences de transitions, mais les représente en fonction de l’aménagement spatial spécifique d’une unité. Il dépend donc des particularités de l’unité, à la différence du diagramme de séquence qui est , lui, valide pour toutes les unités du même type. Le plan de circulation n’a d’intérêt que pour les dimensions mobiles pour lesquelles chaque emplacement correspond à un état distinct. Par exemple, le produit qui est stocké à une endroit spécifique selon qu’il est semi-fini, fini ou scrap.

Fig_12 : Représentation d’une unité de tournage simplifiée par modèle, séquence et plan de circulation

Pour les opérationnels qui travaillent quotidiennement sur l’unité, le plan de circulation permet d’établir intuitivement le lien entre le terrain et le modèle procédural. En étant incarnées par les zones de stockage et les équipements, les transitions et activités deviennent plus évidentes.

Pour illustrer ceci, imaginons par exemple de déployer un JNS de ce type sur une unité correspondant au plan de circulation Fig_12 dont les équipements Tour et Banc de métrologie ne seraient pas équipés de capteurs. Une telle absence de données pourrait être compensée par le mécanisme de couplage temporel des états décrit plus loin. Pour cela, il faudrait au minimum assurer la détection de présence des produits sur les zones de stockage aux interfaces, sachant qu’il existe plusieurs systèmes de détection d’items : RF-ID, flashage de QR-codes, pesage sur plateau, mesure de volume dans une trémie ou caméras sur zone.

Dans ce contexte, considérons que seules les 4 zones de stockage identifiées dans le plan de circulation sont équipées de systèmes de détection de produits. Ces capteurs sont raccordés à un PC déployé dans l’unité qui héberge le JNS.

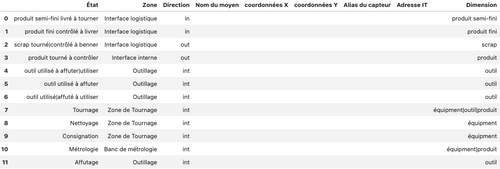

Fig_13 : Données procédurales du modèle de l’unité

La configuration du JNS est assurée par le graphe d’états Fig_13 qui décrit les procédures de l’unité. Il ne lui manque que la table référentielle des états Fig_14 qui établit le lien avec les capteurs déployés par moyen.

*Fig_14 : Référentiel des états *

Nous avons précédemment introduit l'hypothèse que les états Tournage et Métrologie n’étaient pas digitalisés. Cette absence de capteurs se traduit en Fig_14 par la valeur na (non applicable).

Pour compenser l’absence d’événement de mesure, nous utilisons le couplage temporel induit par l’exclusion mutuelle des états.

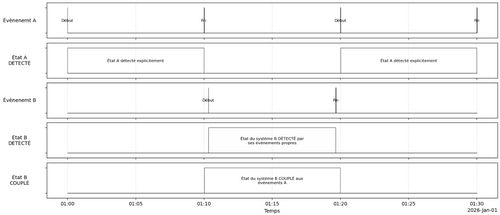

Fig_15 décrit un système de deux états A et B qui se succèdent. Si leurs systèmes physiques respectifs produisent des événements de début et de fin (Événement A et Événement B en ordonnée), leurs états sont explicitement détectés (État A et État B en ordonnée).

En revanche, si le système B ne produit pas d’événements, on peut utiliser le couplage entre ces états, ce qui revient à définir que l’événement final de A correspond a l’intial de B et inversement. Cette hypothèse produit un couplage temporel parfait entre une paire d’états détecté/couplé, là où les délais de mesure peuvent induire un léger décalage entre une paire détecté/détecté.

Dans le présent article, le couplage temporel est principalement utilisé pour réduire le nombre capteurs nécessaires à la mesure d’événements pour simuler la preuve de valeur rapide d’un JNS avec peu de capteurs.

L’autre application du couplage est de renforcer la robustesse du JNS aux aléas tels que les erreurs de mesures ou humaines. Dans un tel cas, chaque état, défini de façon redondante par un couple d’événements explicitement captés, enrichi par les événements de couplage issues des états précédents et suivants, serait résilient à la perte de l’un d’entre eux. C’est le cas d’État B en Fig_15 qui est défini par 4 événements détectés ou couplés.

*Fig_15 : Relation entre événements, états mesurés et interpolés *

Après la définition de la différence entre états DÉTECTÉ et COUPLÉ, revenons à l’unité de tournage.

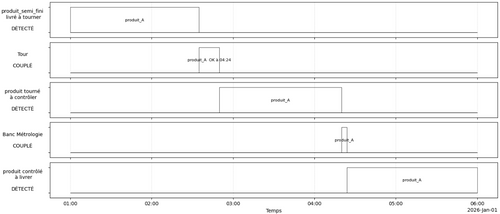

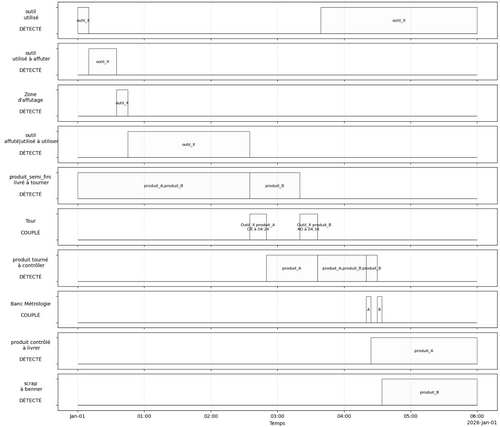

À partir des événements de mesure collectés au fil de l’eau par les capteurs [SENSOR A-D], Fig_14 permet d’établir la relation entre la dimension et les événements produits par les capteurs associés aux 3 états DÉTECTÉ en ordonnée Fig_16. Inversement, les états d’activité de Tour et Banc Métrologie sont COUPLÉ.

Fig_16 : Analyse chronologique d’une pièce simple à travers le plan de circulation

Dans cet exemple, aucune saisie de données manuelles ne serait requise par les opérationnels pour alimenter le JNS.

Une capacité du JNS est de rétro-propager les verdicts du contrôle aux activités antérieures, susceptibles d’en être à l’origine. Dans une perspective d'analyse a posteriori par la data, cette donnée rétro-propagée est la labellisation nécessaire à tout algorithme d’apprentissage supervisé [6]. Cela est illustré Fig_17 par la rétro-annotation des états de tournage en fonction du verdict et de l’heure de celui-ci (<produit> <OK|KO> à <heure>).

Fig_17: Analyse chronologique de deux pièces subissant deux verdicts métrologiques opposés

À ce stade, le JNS dispose des informations nécessaires au calcul d’un TRS [7] :

- Estimation de la durée des activités

- Estimation du temps écoulé entre celles-ci

- Qualité par la répartition des produits entre zones de stockage :

- Produits contrôlé à livrer

- Scraps à benner

Ainsi, un JNS exécuté sur un PC alimenté par 4 détecteurs serait déjà capable d’assurer plusieurs services :

- Mesure des durées d’activité - alerte si dérive

- Mesure des quantités de semi-finis en entrée et de finis en sortie - alerte si manque ou excès

- Calcul de TRS basique

La configuration de ce JNS se résume au 4 lignes Fig_13 pour définir le type d’unité et aux 6 lignes Fig_14 pour personnaliser l’affectation de capteurs spécifiques à l’instance d’unité.

Il est maintenant temps de le complexifier pour explorer le potentiel multidimensionnel du JNS.

Étendre les dimensions du Jumeau Numérique

Jusqu'ici, le JNS a essentiellement porté sur la dimension produit. Nous allons l’étendre aux dimensions équipement et outil pour intégrer leurs interactions et justifier pleinement l’adjectif systémique.

À l’issue d’une activité de Tournage Fig_18, l’équipement reste en attente d’un événement décisionnel qui le destine à l’activité suivante : Tournage, Consignation ou Nettoyage.

De même, l’outil attend l’événement décisionnel avant Tournage ou Affûtage.

À la différence du produit qui a un graphe de Machine à États (MaE) linéaire traversant, ceux de ces deux nouvelles dimensions bouclent à l'intérieur de l’unité. En d’autres termes, l’unité est suffisante pour assurer tout leur historique.

Partagée par d’autres dimensions comme les composants, les consommables ainsi que les compétences, cette propriété est une des raisons du choix de l’unité de production comme échelle de mise en œuvre d’un JNS : elle rend l’unité autoporteuse pour tracer et historiser les mouvements et interactions de toutes ses dimensions à l’exception du produit.

Si on associe cette propriété à la capacité de l’unité d’effectuer ses contrôles in situ, l’unité est une micro-usine complète dont le JNS trace les activités de transformation, qualité, maintenance et logistique interne comme le montre Fig_18. Son plan de circulation en Fig_18.3 se focalise sur les déplacements de l’outil en qualité de nouvelle dimension mobile, ceux de produit n’étant pas reproduits car inchangés par rapport à Fig_12.

Fig_18.1 : Modélisation multidimensionnelle d’une unité de tournage

Fig_18.2 : Diagramme de séquence

Fig_18.3 : Plan de circulation

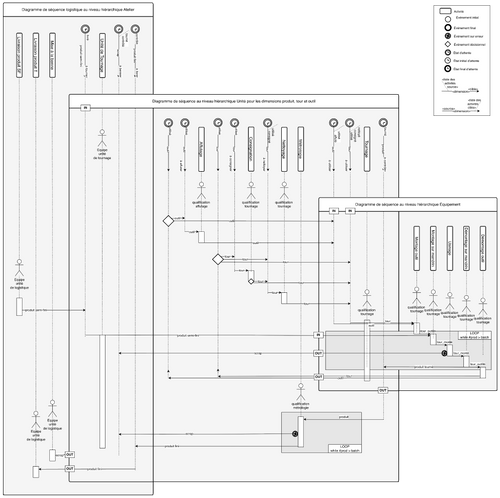

Le diagramme de séquence est représenté à titre pédagogique. Le principe est d’ouvrir le capot d’un JNS et d’appréhender ce qui s’y passe par les instanciation d’objets État qu’il gère.

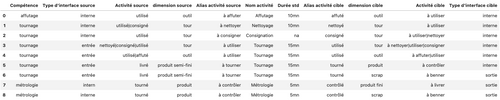

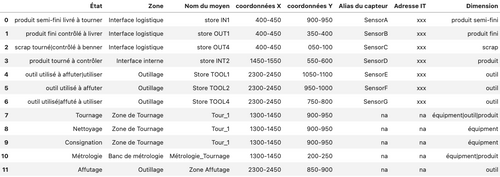

L’expert modélisation s’intéresse davantage au graphe du modèle Fig_18.1 pour en structurer les données. En l'occurrence le modèle du graphe d’états passe de 4 lignes, Fig_13, à 9 lignes Fig_19. Il produit aussi le référentiel type à configurer sur site Fig_20 qui passe de 6 à 12 états par rapport à Fig_14.

Fig_19 : Données procédurales du modèle de l’unité à 3 dimensions

Fig_20 : Référentiel type à configurer en fonction de l’unité

L’opérationnel chargé de la configuration sur site reprend le plan de circulation de Fig_18.3 pour compléter Fig_20 avec les noms et localisations des moyens, leur capteurs le cas échéant ainsi que leurs adresses IT (Fig_21).

Le travail le plus significatif est l’installation de 3 capteurs supplémentaires dans la zone d’outillage. En effet, dans cet exemple comme dans le cas précédent, le parti-pris est de ne pas équiper de capteurs les zones où se déroulent des activités, ici Affûtage.

Il serait néanmoins possible d’ajouter des données IoT ou de consommation mesurées sur le tour. Dans un tel cas, les informations d’alias et d’adresses IT des capteurs seraient renseignées sur Fig_21 ligne #7. Ce référentiel par états permet de distinguer les données à prendre en compte en fonction du contexte. Ainsi, si la valeur na (non-applicable) est affectée aux lignes #8 et #9, le JNS sait que les données d’IoT ne doivent pas être prises en compte pendant les activités de nettoyage ou de consignation du tour.

Fig_21 : Référentiel des états pour 3 dimensions

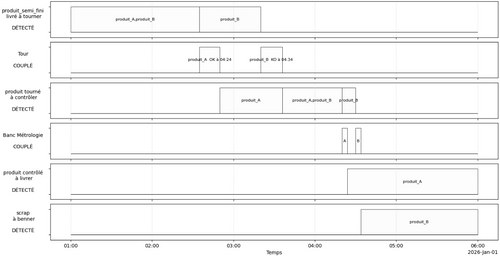

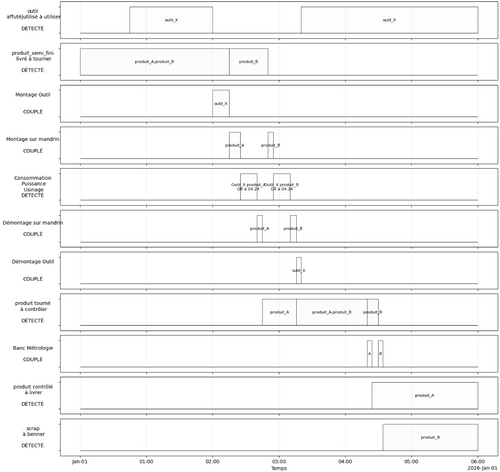

La nouveauté sur l’analyse chronologique Fig_22 se situe en amont des activités de tournage. En effet, le tournage est l’état qui nécessite la disponibilité des dimensions tour (fixe), produit (mobile) et outil (mobile), en plus de la personne ayant la qualification de tournage, non représentée.

Ainsi en Fig_22, Produit_A étant disponible depuis la veille en qualité de semi-fini et Outil_X ayant fini d’être affûté à 0h45, le fait que le tournage ne débute qu’à 2h35 indique soit l’indisponibilité de la personne qualifiée, soit l'indisponibilité préalable de Tour pour cause de consignation ou nettoyage. La configuration des capteurs décrite dans cet exemple ne permet pas de lever l’indétermination. Pour cela, il faudrait ajouter une source de données comme un capteur de tension sur le tour qui détecterait sa disponibilité.

Néanmoins, les 7 capteurs (Sensor A-G) associés aux états DÉTECTÉ suffisent à alimenter un outil de RCA (Analyse des Causes Racines). La séquence Fig_22 montre deux tournages débouchant sur deux verdicts de métrologie OK puis KO. Ces deux activités partagent le même équipement et le même outil. Un verdict négatif seulement deux tournages après l'affûtage de l’outil rend cette dernière activité possiblement responsable. C’est une information qui peut rapidement être portée à la connaissance de l'unité pour mener ses investigations.

Dans cette fenêtre de contexte réduite à 6 heures, c’est toute l’information dont nous disposons. L’historisation des états à l’échelle de plusieurs mois n’étant pas un problème pour un JNS, même sur un PC edge, il serait possible de calculer sur un grand échantillon de tournage la probabilité de scrap en fonction des nombre d’heures d’utilisation depuis la dernière maintenance, à la fois pour le tour et l’outil. De façon préventive, ces durées cumulées peuvent être utilisées pour y appliquer des règles de maintenance préventive ou inférer un modèle prédictif.

Fig_22: Analyse chronologique synchronisée des dimensions produit, tour et outil

Structurer hiérarchiquement le Jumeau Numérique

L’approche Middle Out implique la capacité du JNS de s’interfacer avec les niveaux hiérarchiques :

- Supérieurs pour la gestion des flux de valeur (Lean)

- Inférieurs pour contextualiser des analyses de plus bas niveau (SPC, FDC)

Appliquons ces interactions à la même unité de tournage.

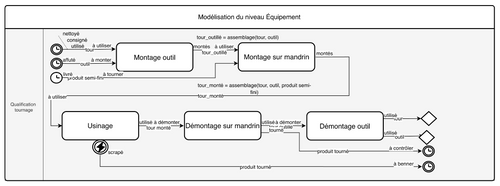

Fig_23: Modélisation des sous activités au niveau hiérarchique de l’équipement

Fig_23 est un exemple de lien avec un niveau inférieur. L’activité Tournage de Fig_18 y est subdivisée en 5 activités et 13 transitions :

- Montage_Outil et *Démontage_Outil

*Activités exécutées une fois au début et à la fin de la boucle de lot pour produire une série identique de produits - Montage_sur_Mandrin, Usinage et *Démontage_sur_Mandrin

*Activités exécutées à chaque instance de la boucle de lot pour produire une instance de produit

Fig_23 et Tournage de Fig_18 représentant strictement la même activité, les états de transitions en entrée et sortie sont identiques.

Fig_24: Modélisation des activités logistiques liées à l’unité au niveau de l’atelier

Fig_24 modélise les activités logistiques de l’atelier pour livrer les produits semi-fini et faire suivre les produits finis et scraps.

Fig_18 et Unité_de_Tournage de Fig_24 représentent strictement la même activité.

Fig_25: Diagramme de séquence des trois niveaux hiérarchiques imbriqués

Sur le diagramme de séquence Fig_25, les labels IN et OUT identifient les états de transitions à l’interface vu du niveau hiérarchique inférieur. Ce sont ces états de transitions qui assurent la circulation des dimensions d’un niveau à l’autre.

Fig_26: Analyse chronologique synchronisée des niveau Unité et Équipement

Au niveau hiérarchique Équipement, la discrimination des états d’activité Montage_sur_Mandrin, Usinage et Démontage_sur_Mandrin n’est pas possible. En effet, faute de mouvement de dimension entre celles-ci, nous manquons de mesure directes ou par couplage. Pour cela, il faut ajouter au moins une nouvelle source de données, comme par exemple mesurer la Consommation Puissance sur l’alimentation électrique du tour pour détecter l’Usinage comme illustré Fig_26. La détection de l’activité Usinage est particulièrement utile pour mesurer la durée cumulée d’utilisation de l’équipement et des outils pour les applications de maintenance.

Cela montre que chaque type d’unité nécessite une stratégie de modélisation et d’un déploiement de capteurs adapté en fonction du niveau de détail et de la robustesse ambitionnés par le JNS.

Complexité d’un Jumeau Numérique

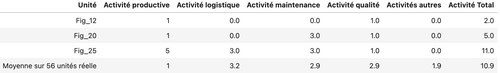

Le nombre d'activités est un bon proxy de la complexité pour mettre en œuvre un JNS.

Les exemples Fig_12, Fig_20 et Fig_25 ont pour but d’introduire progressivement les bases d’un JNS à l’échelle d’une unité.

Pour en comparer la complexité relative avec de vraies unités de production, Fig_27 les compare avec le nombre moyen constaté en atelier pour des activités identifiées traçables par un JNS.

Fig_27: Comparaison des exemples avec une unité réelle moyenne

Ainsi, le JNS d’une unité moyenne comporte de l’ordre de 11 activités traçables, ce qui est comparable, en termes de complexité à l’exemple Fig_25.

D’un point de vue matériel, une dizaine de capteurs permettent de mesurer les états d'activités ainsi que les transitions si on utilise les capacités de couplage d’états du Jumeau Numérique. Si l’on ambitionne la détection explicite de tous les états pour plus de robustesse, il faut de l’ordre de la vingtaine de capteurs adaptés.

Pour un type d’unité, il faut de 1 à 3 jours pour une expert pour produire un couple modèle + référentiel à configurer (ex Fig_19 + Fig_20).

Pour une unité physique donnée, quelques heures sont nécessaires pour instancier le référentiel d’une unité donnée et le configurer.

La connaissance des durées d’exécution, temps d’attente et interactions entre activités peut alors être mesurée et historisée au fil de l’eau.

En conclusion

Une unité de fabrication intègre une activité productive principale qui est associée à au moins une dizaine d’activités non productives qui s’exécutent en temps masqué. Pour mesurer les durées et remettre à jour les inventaires internes, les états d’activité et de transition doivent être outillés pour être analysés en temps réel et en différé.

C’est à cette échelle qu’il est possible de prendre en compte l’ensemble des interactions entre activités et dimensions (produit, équipement, outil, consommable, …).

L’unité est autonome pour la captation des états sur le terrain.

Un PC edge et un nombre limité de capteurs rendent l’unité autosuffisante pour bénéficier de son propre Jumeau Numérique Systémique capable de rendre la plupart des services complexes que l’on pourrait croire réservés à de coûteuses plateformes data sur cloud :

- Mesure des temps d’exécution des activités

- Alarmes sur excès/défaut d’items

- Anticipation du défaut de disponibilité par dimension

- Calcul de TRS

- Maintenance préventive

- Maintenance prédictive (moyennant IoT équipement en sus)

- Root Cause Analysis (moyennant IoT équipement en sus)

Des sources de données externes (ERP, MES, …) ne sont pas absolument requises mais enrichissent contextuellement le socle de données collectées.

_____________________________________________________________________________________________________

[6] : Culture Data et Industrie, vol 2 page 55 Fig 01.F.1, Livre blanc Octo

[7] : Culture Data et Industrie, vol 1 page 81, Livre blanc Octo

- https://publication.octo.com/culture-data-et-industrie-1

(TRS = Disponibilité * Performance * Qualité ; Disponibilité =temps d’action / temps global ; Performance = temps de cycle idéal*nombre de pièces / temps d’action ; Qualité = nombre de pièces bonnes / nombre de pièces total)*